Вы здесь

Из-за нестабильной обстановки, цены представленные на сайте не актуальны, запрашивайте каждую позицию отдельно.

Некоторые технологические возможности роликового волочения нержавеющих труб.

Настоящая работа продолжает исследование роликового волочения нержавеющих труб 12х18н10т на длинной оправке, начатое в ранее опубликованных статьях . Этот способ имеет ряд преимуществ: малая энергоемкость при использовании неприводных роликов, исключение образования рисок на поверхности из-за уменьшения скольжения по инструменту и др.

В предыдущих статьях, посвященных исследованию проталкивания труб нержавеющих через неприводные ролики, были представлены моделирование процесса проталкивания, а также зависимость конечной поперечной разностенности получаемой трубы от таких факторов, как исходная разностенность трубы, коэффициент вытяжки, развалка роликов, коэффициент трения, тонкостенность нержавеющих труб 12х18н10т, а также интенсивность упрочнения материала трубы.

В данной статье основное внимание уделено практическому применению метода проталкивания, а также корреляции данных, получаемых расчетным и экспериментальным путями. Для этого в производственных условиях проведена экспериментальная проверка ранее разработанной математической модели процесса проталкивания путем прокатки труб на стане ХПТР без кантовки; при этом моделирование роликового волочения производилось на стадии прокатки на калибрующем участке опорной планки при полном охвате нержавеющей трубы роликами.

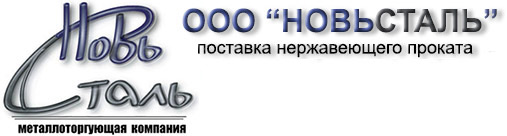

В эксперименте использовались трубные заготовки размером 16?1,2 мм, которые с подачей 2,5 мм проталкивались через роликовый калибр диаметром 14 мм. Конечная труба имела размеры 14?1 мм. Для тех же технологических данных было проведено МКЭ-исследование в пакете DEFORM. Трубные заготовки изготавливались из нержавеющей стали 12Х18Н10Т, в пакете DEFORM для этой цели был использован материал AISI 321. На рис. 1 представлено поперечное сечение трубы, полученное экспериментальным и расчетным путем.

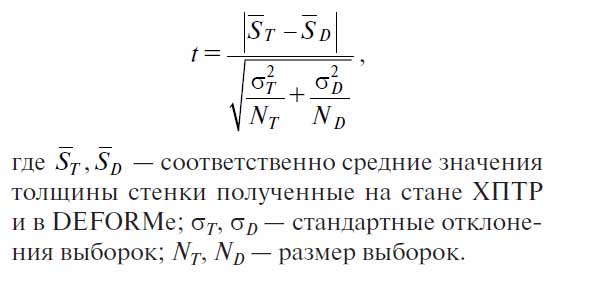

На основе полученных данных были построены распределения толщин стенок по сечениям (рис. 2). Видно, что приведенные сечения характеризуются утолщением стенки в межроликовых зазорах.

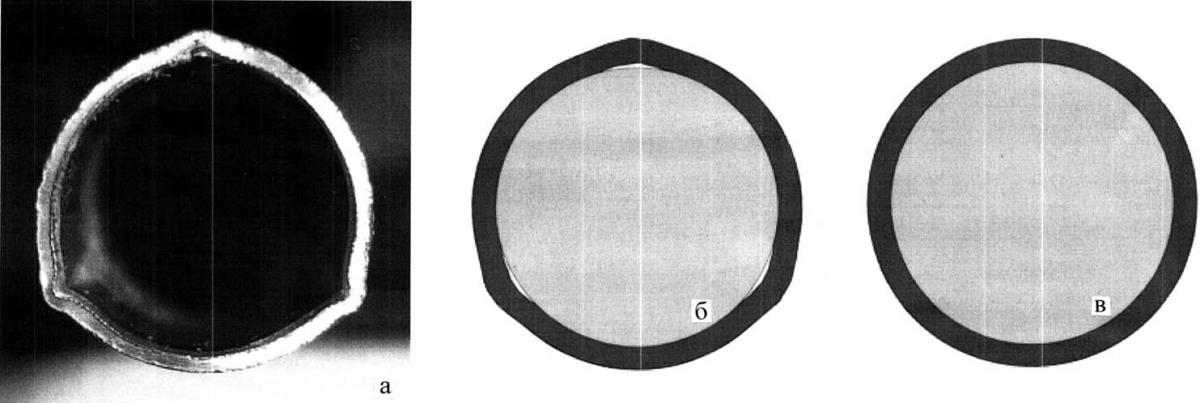

Для оценки значимости различий расчетных и экспериментальных данных был определен коэффициент Стьюдента по формуле:

Рис. 1. Поперечное сечение трубы 14?1 мм:

а — полученной на стане ХПТР; б — после моделирования в DEFORM; в — после калибровки

Для 73 значений толщины стенки по периметру каждой трубы степень свободы составляет 144. Для указанной степени свободы при уровне значимости 5% критический коэффициент Стьюдента равен tкр = 1,9719. Расчетное значение критерия Стьюдента t = 1,4659. Так как tкр > t, то выборки неразличны.

Рис. 2. Изменение толщины стенки трубы 14?1 мм:

а — на развертке от 0 до 180°; б — на развертке от 180 до 360°: 1 — труба получена на стане ХПТР; 2 — после моделирования в DEFORM

Практическое применение приведенной схемы роликового волочения возможно только при условии выравнивания контура нержавеющей трубы 12х18н10т, получившего искривления за счет затекания металла в межроликовые зазоры и выпуски калибра. Для этого предложено производить второй этап роликового волочения путем калибровки трубы из нержавеющей стали в дополнительной роликовой обойме, которая устанавливается непосредственно после обжимных обойм роликов. Такое расположение уменьшает число требуемых операций, а также снижает количество требуемого оборудования.

Для прогнозирования изменения толщины стенки при калибровке был проведен комплекс вычислений в пакете DEFORM, матрица планирования которого основана на планах Бокса—Бенкена, когда факторы варьируются в трех уровнях, что дает возможность получить полиноминальные функции.Практическое применение приведенной схемы роликового волочения возможно только при условии выравнивания контура трубы, получившего искривления за счет затекания металла в межроликовые зазоры и выпуски калибра. Для этого предложено производить второй этап роликового волочения путем калибровки трубы в дополнительной роликовой обойме, которая устанавливается непосредственно после обжимных обойм роликов. Такое расположение уменьшает число требуемых операций, а также снижает количество требуемого оборудования.

Для прогнозирования изменения толщины стенки при калибровке был проведен комплекс вычислений в пакете DEFORM, матрица планирования которого основана на планах Бокса—Бенкена, когда факторы варьируются в трех уровнях, что дает возможность получить полиноминальные функции.

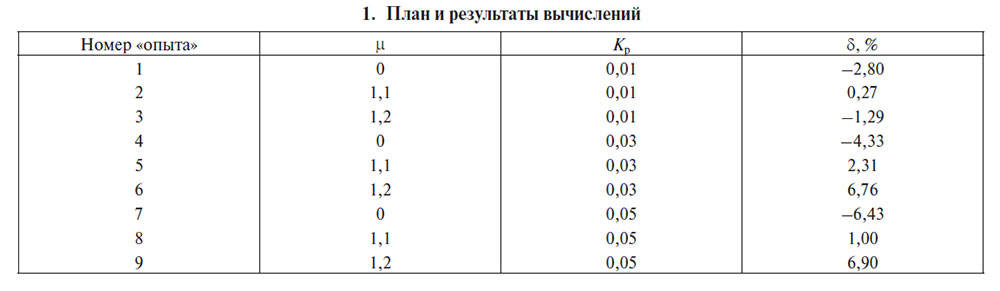

В качестве факторов были использованы коэффициенты вытяжки при калибровке ? и развалки калибра Kр. Последний рассчитывался как отношение площади одного выпуска, формируемого роликами, к площади трубы в сечении. План и результаты вычислений приведены в табл. 1.

Указанная величина может иметь положительные и отрицательные значения и позволяет оценить изменение толщины стенки трубы после роликового волочения — ее утонение или утолщение, происходящее в зоне выпусков калибра.

Полученные данные позволили определить коэффициенты уравнения регрессии, отражающего зависимость разнотолщинности трубы от вышеперечисленных факторов

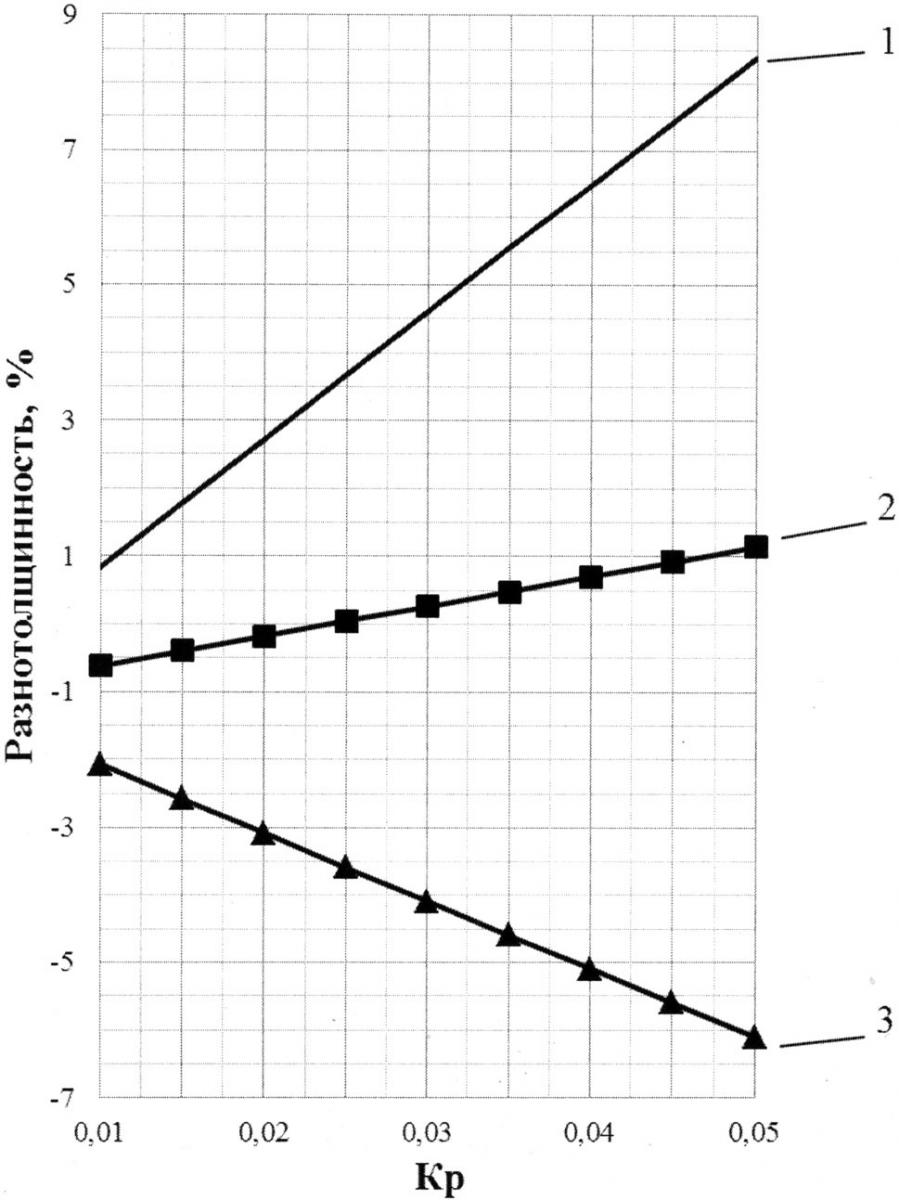

Анализ этой зависимости (рис. 3) позволяет сделать следующий вывод: наиболее значимым является коэффициент развалки калибра — чем он меньше, тем меньше разностенность. Коэффициент вытяжки влияет в небольшой степени. Это можно объяснить тем, что во время калибровки идет раскатка исходной разностенности, а перераспределение металла по периметру трубы может приводить к образованию новой разностенности.

Рис. 3. Зависимость разнотолщинности при калибровке от коэффициента развалки калибра:

1 — коэффициент вытяжки ? = 1; 2 — 1,1; 3 — 1,2

Для получения нержавеющих труб с высокой степенью точности необходимо применять калибровку труб с небольшим коэффициентом вытяжки ? =1,1 и коэффициентом развалки калибра Kр = 0,25, что соответствует ранее проведенным исследованиям изменения разностенности труб при проталкивании [2].

Эффективность предложенного способа в отношении равностенных труб из нержавеющей стали иллюстрирует рис. 1, в, на котором представлено поперечное сечение трубы после калибровки (исходное сечение трубы показано на рис. 1, б). Видно, что полученная труба практически не имеет разностенности — она составляет не более ±1%, толщина стенки такой трубы почти не изменяется.

На основе приведенных исследований внесены изменения в технологию производства авиационных труб по ГОСТ 19277 в одном из трубоволочильных цехов.

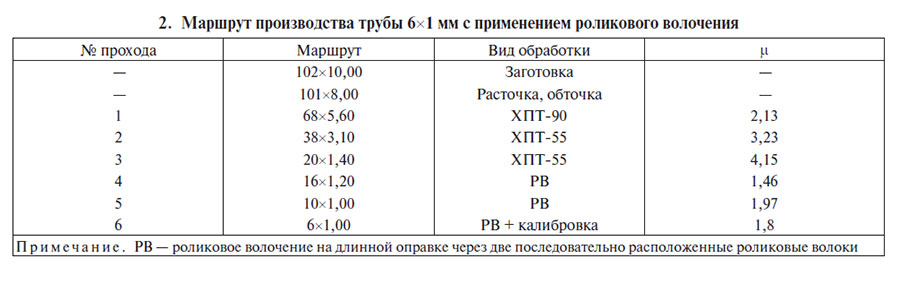

Предложено усовершенствовать технологическую схему изготовления нержавеющих труб, получаемых по заводской практике комбинацией способов ХПТ, ХПТР и безоправочного волочения. Существующие технологические схемы предлагается изменить с использованием способа роликового волочения РВ; пример измененного технологического маршрута приведен в табл. 2.

Такое решение позволяет значительно снизить цикличность производства труб, повысить его эффективность, а также качество наружной поверхности труб и их точность. Способ обеспечивает качество труб в рамках ГОСТ 19277: так, допуск на внешний диаметр по ГОСТу составляет ±0,1 мм, на толщину стенки ±0,05 мм. Способ проталкивания вместе с калибровкой труб обеспечивает точность в пределах ±0,02 мм для предложенных технологических маршрутов.

Заключение

Проведена экспериментальная проверка математической модели роликового волочения труб на длинной оправке путем проталкивания труб через замкнутый калибр неприводных роликов стана ХПТР. Статистическая обработка результатов не выявила значимых различий в расчетных и экспериментальных данных.

Приведены технологические рекомендации по применению роликового волочения при производстве нержавеющих труб по ГОСТ 19277. Роликовое волочение предложено проводить в два этапа: волочение в обжимном калибре и затем в калибровочном. На основе результатов математического моделирования предложено калибровку проводить с небольшим коэффициентом вытяжки ? = 1,1 и коэффициентом развалки калибра Kр = 0,25.

Предложен усовершенствованный маршрут изготовления нержавеющих труб размерами 6?1 мм с заменой малопроизводительного способа ХПТР на роликовое волочение на длинной оправке.

Г. А . Орлов Е. Н. В Агапов, Д. Ю. Чернышов, Д. А . ПоповФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б. Н. Ельцина»

Ссылки по теме Травление нержавеющей ленты

Производство нержавеющих листов с тиснением