Вы здесь

Из-за нестабильной обстановки, цены представленные на сайте не актуальны, запрашивайте каждую позицию отдельно.

Производство бесшовных горячедеформированных нержавеющих труб

Ниже представлена общая технологическая схема производства нержавеющих труб 12х18н10т горячей прокаткой

Технологический процесс производства горячекатаных труб включает ряд последовательных операций, основные из которых следующие:

1. Подготовка исходной заготовки к прокатке. Для получения различного сортамента горячекатаных нержавеющих труб, а также в зависимости от способа их производства применяют следующие виды исходной заготовки: катаную заготовку круглого или квадратного поперечного сечения, слитки круглого или многогранного сечения, кованую, непрерывнолитую и центробежнолитую заготовки.

2. Нагрев заготовки. Нагрев металла перед прокаткой в кольцевых печах с вращающимся подом, в отдельных случаях - в секционных печах, печах с шагающими балками или шагающим подом.

3. Прошивка заготовок сплошного поперечного сечения в полые гильзы. Эта операция осуществляется в прошивных станах, которые представляют собой станы винтовой прокатки, в прошивных прессах или пресс-валковых станах. Распространение получил 1-й метод получения нержавеющих труб, он обычно позволяет получить необходимые размеры гильзы за 1 операцию. В результате получается короткие особотолстостенные гильзы. Затем полученные заготовке устанавливаются в станы-удлинители, аналогичные по конструкции прошивным станам, которые выполняют предварительную раскатку гильз.

4. Раскатка гильз в черновые трубы из нержавеющей стали. Операция раскатки выполняемая с целью обжатия гильзы по диаметру и толщине, осуществляется в станах продольной прокатки (в круглых с выпусками либо овальных калибрах) или в станах винтовой прокатки. Обжатие стенки производится в оправках различных типов - коротких неподвижных, длинных свободноплавающих или перемещаемых с заданной скоростью.

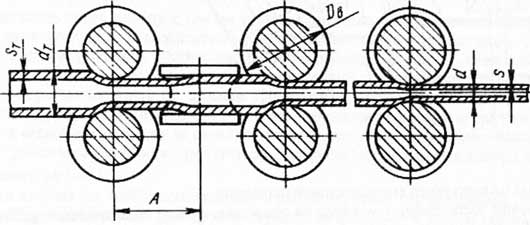

5. Калибрование горячекатаных нержавеющих труб или их редуцирование является заключительной операцией прокатки, цель которой - формирование окончательных размеров труб по диаметру и толщине стенки. На большинстве агрегатов эти операции выполняют в многоклетевых непрерывных станах, осуществляющих прокатку без оправки (рис. 1). Обжатие ведется в системе овальных черновых и круглого чистового калибров, образованных в каждой клети двумя или тремя валками. Калибры смежных клетей развернуты друг относительно друга: двухвалковые на 90°, трехвалковые на 60°. Эти станы в зависимости от назначения делятся на три типа: калибровочные, включающие 3-12 клетей и производящие обжатие по диаметру до 30%; редукционные - до 22 клетей, обжатие до 50%; редукционно-растяжные - до 28 клетей, обжатие до 80 %. Редуцированию большей частью подвергаются тонкостенные трубы (dT/sT > 12,5). Толстостенные и особотолстостенные трубы (dT/st < 12,5) проходят калибрование, обжатие при котором тем меньше, чем больше толщина стенки труб.

Рис. 1. Схема прокатки в непрерывном безоправочном стане

6. Охлаждение, правка, дальнейшая отделка и контроль нержавеющих труб 12х18н10т (ремонт, обрезка, а при наличии требований: калибрование концов, нарезание резьбы, гидроиспытания, обточка, термическая и химическая обработка, нанесение покрытий, дефектоскопия и др.).

Источник: ООО "Новьсталь"

Это интересно: производство электросварных нержавеющих труб