Вы здесь

Из-за нестабильной обстановки, цены представленные на сайте не актуальны, запрашивайте каждую позицию отдельно.

Влияние величины зерна на жаропрочность сплавов

На складе компании ООО "Новьсталь" представлен большой выбор нержавеющего проката. Это продукция из "пищевой" нержавейки (например, труба 12х18н10т), так и "жаропрочка" 20х23н18 . О последнем типе нержавейки мы и поговорим.

Жаропрочные свойства сталей и сплавов тесно связаны с величиной зерна. Влияние величины зерна нельзя рассматривать в отрыве от процессов, протекающих в приграничных объемах, имея в виду преимущественное распределение примесей в областях кристалла, обладающих повышенными искажениями. Скопления некоторых примесей в приграничных объемах, ослабляющих прочность связей между кристаллами при высоких температурах, в ряде случаев могут служить причиной резкого снижения жаропрочности.

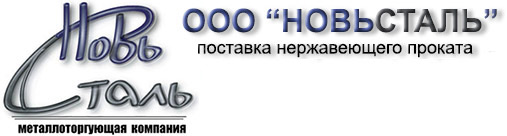

Рис. 1. Влияние величины зерна на 100ч длительную прочность (а) п пластичность при кратковременных испытаниях (б) хромоникелевой стали типа 20х23н18

Впервые влияние величины зерна на сопротивление ползучести было установлено на стали 12х18н10т . Сталь с крупным зерном (закалка с 1150° С) имела более высокое сопротивление ползучести, чем горячекатаная с мелким зерном. Было отмечено, что при температурах испытания несколько выше температуры начала рекристаллизации в случае крупнозернистой стали наклон линий на двойной логарифмической диаграмме менее крутой, что свидетельствует о лучшем сопротивлении ползучести.

Аналогичные результаты были получены на хромоникелевой стали 20х23н18 после закалки ее на крупное и мелкое зерно (рис. 1). Сталь 20х23н18 с крупным зерном, имеющая более высокую жаропрочность, при испытаниях на длительную прочность обнаруживает малую пластичность.

Многочисленный экспериментальный материал о влиянии величины зерна на прочностные свойства позволяет сделать следующие обобщения.

При комнатных и пониженных температурах испытания прочностные характеристики сталей и сплавов более высокие у сплавов с более мелким зерном. При более высоких температурах сплавы с крупнозернистой структурой показывают лучшую жаропрочность, но при одновременном ухудшении пластических свойств. Это общее положение действительно как для сплавов с аустенитной структурой, так и для сталей с ферритной структурой. В присутствии примесей влияние величины зерна сказывается еще сильнее.

Хотя механизм поведения вредных примесей в пограничных областях еще недостаточно изучен, установлено, что ничтожные доли примесей (S, Pb, Sn, Sb, Bi) могут очень сильно понижать жаропрочные характеристики. Достаточно указать, что в присутствии десятитысячных долей свинца в никельхромотитанистом сплаве 75-20-2,5 Ti с 0,7% Аl жаропрочность сплава резко уменьшается.

При затвердевании сплава в первую очередь кристаллизуются порции основного, более тугоплавкого вещества, а легкоплавкие примеси, особенно нерастворимые, скапливаются в пограничных зонах. В литых материалах эта разница в концентрации примесей, а также в свойствах материала в пограничном слое и в самих зернах более значительна, чем в деформированных.

Однако опыт работы с жаропрочными сплавами показывает, что и у деформированных материалов ослабление прочности по границам зерен при повышенных температурах может быть значительным, особенно если металл загрязнен вредными легкоплавкими примесями .

Не все примеси, выделяющиеся по границам зерен, оказывают вредное воздействие. Имеется группа элементов (например, молибден, вольфрам, ниобий и бор), присадка которых в небольших количествах действует положительно, увеличивая прочность пограничных слоев при высоких температурах.

Необходимо учитывать нежелательные и возможные изменения концентрации легирующих элементов в пограничном слое вследствие диффузии или образования новых фаз, которые могут привести к понижению жаропрочности, часто сопровождающемуся снижением пластичности.

Разница в величине зерна хромоникелевой стали 12х18н10т сказывается на процессах выделения карбидов хрома по границам зерен и на склонности стали к межкристаллитной коррозии. Хотя это не имеет прямого отношения к процессам разупрочнения, однако особая чувствительность стали типа 12х18н10т к меж- кристаллитной коррозии позволила установить обеднение твердого раствора хромом в межкристаллических слоях.

Аналогичные изменения в концентрации твердого раствора на границах зерен по сравнению с самими зернами происходят у других материалов. Это очень хорошо выявляется различной травимостью зерен после гомогенизации сплава при высокой температуре и последующих длительных нагревов в интервале рабочих температур. Это также хорошо обнаруживается методом радиографии , широко используемой в последнее время.

Отмечено, что процессы дисперсионного твердения, связанные с образованием карбидных и интерметаллидных фаз, протекают в зависимости от величины зерна. Особенно отчетливо это наблюдается в аустенитных сталях, закаленных с высоких температур,

т. е. в сталях с грубозернистой структурой. Процессы протекают гораздо интенсивнее при одновременном действии напряжений и температур, чем при воздействии только одних температур.

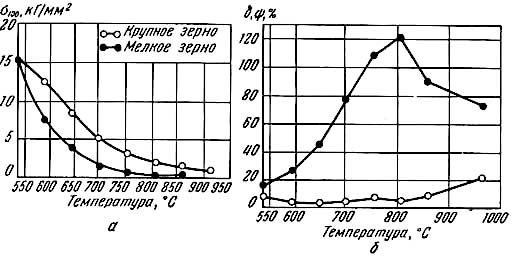

Рис. 2. Влияние неравномерности деформации при растяжении на величину зерна стали ЭИ696 (а) и вид рабочей лопатки из стали ЭИ388 с разнозернистой структурой (б)

Наличие большого количества примесей, в том числе и легкоплавких (Sn, Pb и др.), понижающих температуру плавления приграничных объемов, приводит к общему ослаблению последних при высоких температурах и служит основной причиной межкрметаллитного разрушения.

Жаропрочные характеристики высоколегированных сталей и сплавов в сильной степени снижаются и при разнозернистости материала, т. е. когда в изделии или образце одновременно присутствуют кристаллы с мелким и очень крупным зерном (рис. 2, а). Такого рода смесь кристаллов возникает в изделиях при горячей обработке давлением, когда часть металла попадает в зону критических степеней деформации (рис. 2, б).

Грубозернистая структура образуется в тех частях изделия, где пластическая деформация была затруднена по конструктивным причинам, связанным с течением металла в штампе, а также вследствие неравномерного охлаждения металла в процессе деформации.

Сопоставление длительной прочности материалов с различной структурой показывает, что образцы с однородной структурой обладают более постоянной и более высокой жаропрочностью, чем образцы с разнозернистой структурой. Например, у сплава ЭИ437 с однородной структурой при 700° С и а = 36 кГ/мм2 минимальная продолжительность до разрушения 72 ч, а большинство образцов разрушается только через 150—200 ч. При наличии в материале разнозернистой структуры ряд образцов разрушается через б—30 ч. У этих образцов наблюдается и наибольшая ползучесть.

Когда изделие или образцы с разнозернистой структурой подвергаются воздействию напряжений при высоких температурах, мелкозернистый материал как менее жаропрочный и более пластичный легко удлиняется под действием напряжений. Вследствие этого на крупнозернистый и малопластичный материал приходится большая локальная нагрузка, что приводит к преждевременному его растрескиванию по границам зерен. Установлено, что трещины во время работы появляются на стыке более крупных зерен у изделия с разнозернистой структурой. По этой причине изделия с однородной структурой работают

дольше, чём с разнозернистой (грубозернистой или мелкозернистой).

Точно соблюдая режим штамповки в отношении температуры и степени деформации, можно предотвратить появление в детали разнозернистости.

Главная опасность разнозернистости — отсутствие постоянства свойств и пониженная жаропрочность.

Исследование материала, испытанного на длительную прочность, показало, что на большинстве образцов возникают мелкие надрывы по границам зерен. У образцов с однородной структурой надрывы располагаются у места разрыва и в некоторых случаях по всему образцу. У образцов с разнозернистой структурой надрывы почти всегда в зоне крупных зерен, при этом вследствие строчечного расположения крупнозернистой зоны они идут вдоль всего образца.

Исследование процесса образования надрывов при испытании на длительную прочность при 700 и 800° С и напряжениях 36 и 15 кГ/мм2 соответственно позволило установить, что надрывы в обоих случаях появляются задолго до разрушения образцов.

Жизнеспособность материала после возникновения первых надрывов при 700° С и о = 36 кГ/мм2 составляет в среднем 70% от исходной, а при 800° С и а = 16 кГ/мм2 колеблется в пределах 35—80%.

Прямой связи между появлением первых надрывов и стойкостью образцов установить не удается. Процесс образования надрывов протекает следующим образом. Вначале возникают очень неглубокие надрывы на поверхности металла, по мере увеличения продолжительности испытания глубина и число надрывов постепенно возрастают, но при 700° С их меньше, чем при 800° С.

Перед разрушением появляются также надрывы внутри материала, не выходящие на поверхность образца. Наибольшее количество их сосредоточено вблизи места его разрушения. Место разрушения, как правило, не совпадает с местом образования первых надрывов, т. е. первая зародившаяся в материале трещина не является еще источником разрушения.

Исследование микроструктуры образцов после испытания на длительную прочность в течение различного времени показало, что зарождение надрывов в материале не связано с появлением видимых выделений второй фазы внутри зерен твердого раствора. Оно совпадает с первыми заметными изменениями на границах зерен, а именно с выделением и коагуляцией второй фазы.

По-видимому, выделяющаяся в первую очередь по границам зерен вторая фаза сильно понижает пластичность и без того хрупких приграничных объемов, вследствие чего в процессе ползучести материала под воздействием внешне приложенных напряжений и происходит растрескивание по границам зерен. Существовало предположение, что образование надрывов по границам зерен в сплаве ЭИ437 является не следствием ползучести материала, а результатом воздействия газовой среды на поверхность металла. В связи с этим большой интерес представляло исследование Е. Ф. Трусовой, В. П. Строганова, Р. С. Рабинович процесса образования надрывов в условиях изоляции от газовой среды. С этой целью поверхность образцов защищали слоем никеля толщиной примерно 10 мкм. Никелирование образцов производили гальваническим методом.

При испытании никелированных образцов при 800 С и 16 кГ/мм2 было обнаружено, что надрывы на этих образцах по своему характеру не отличаются от надрывов на образцах, не защищенных никелем, и появляются они при той же продолжительности испытаний.

Чистота обработки поверхности образцов оказывает большое влияние, что подтверждено испытаниями на длительную прочность. На образцах с грубо обработанной поверхностью (непосредственно из-под резца) надрывы образуются раньше, чем на образцах с полированной поверхностью, из-за местной концентрации напряжений. Установлено, что надрывы образуются в результате ползучести материала и связаны, очевидно, не только с недостаточной пластичностью приграничных объемов, но и со следами наклепа, возникшего в результате механической обработки.

Величина зерна оказывает влияние и на другие характеристики сплавов (термостойкость, сопротивление усталости и эксплуатационную стойкость). Эти данные приведены в соответствующих разделах при описании свойств сплавов.

Как известно, макро- и микроструктуры формируются в результате действия деформирующих сил при горячей обработке давлением и последующей термической обработке Отмечено, что из-за перегрева поковок турбинных дисков из стали ЭИ481 выше 1160° С и сплава ЭИ437Б более 1170° С перед штамповкой характеристики жаропрочности резко снижались.

Перегревы в обоих случаях вызывали не только некоторое укрупнение структуры, но и межкристаллическое окисление, трудно различимое под микроскопом. Аналогичное отрицательное влияние оказывают перегревы при термической обработке сложнолегированных жаропрочных сплавов, не говоря о возможном обеднении легирующими элементами (Cr, Ti, А1) поверхностных слоев детали. Поэтому необходимо строго соблюдать температурные режимы обработки, так как отклонения от них отрицательно сказываются на жаропрочности и эксплуатационной стойкости сплавов.

При горячей обработке давлением измельчается структура, причем тем больше, чем ниже температура конца этой обработки. Одновременно при этом происходит раздробление первичных скоплений карбидных и интерметаллидных фаз.

Как правило, горячекатаный и горячештампованный материал имеет мелкозернистую структуру и напряженное состояние. Если такого рода материал подвергнуть только старению, то он приобретает высокие механические свойства при комнатных и умеренных температурах, но более низкую жаропрочность при высоких температурах.

Для изделий, работающих при умеренных температурах, этот эффект в настоящее время используют для получения сплавов с высокими механическими свойствами (своеобразная термомеханическая обработка).

Смотри так же: Металлургический калькулятор. Расчет массы и раскроя металлопроката