Вы здесь

Из-за нестабильной обстановки, цены представленные на сайте не актуальны, запрашивайте каждую позицию отдельно.

Производство листового нержавеющего проката с использованием локального деформирования

Из возможных деформационных воздействий при производстве нержавеющего листового проката, направленных в итоге на обеспечение требуемых его конечных свойств, к наиболее эффективным относится увеличение сдвиговой компоненты деформирования (макросдвиги). Поэтому важным резервов повышения эффективности производства нержавеющего листа 12х18н10т является использование локальных деформаций, которые обеспечивают создание в раскатах больших значений накопленной деформации», знакопеременный характер деформации, а также ее демонотонность. Эти условия не присущи ординарным процессам продольной листовой прокатки. В связи с этим реализация дополнительного локального деформирования требует изменения традиционной формы заготовок и прокатных валков.

Сущность технологии прокатки с локальным деформированием раскатов состоит в формировании на контактных поверхностях слитков или валков периодически повторяющихся выступов и впадин и последующее их устранение прокаткой в валках с гладкой бочкой. * К 100-летию со дня рождения Петра Ивановича Полухина.

Локальное деформирование позволяет расширить возможности целенаправленного воздействия на показатели качества горячекатаных и холоднокатых листов, их механические и функциональные свойства; на наличие дефектов; на форму толстых листов в плане и др.

Исследования технологических процессов листовой прокатки с использованием локальных деформаций раскатов широко проводились как в лабораторных, так и промышленных условиях. Однако, к сожалению, несмотря на присущие этим процессам несомненные преимущества, к настоящему времени они широкого промышленного использования не получили.

Производство горячекатаных листов с использованием локального деформирования

Рассмотрим различные варианты выполнения локального деформирования при горячей прокатке листов на толстолистовых станах (ТЛС) и непрерывных широкополосных станах (НШПС)/

Прокатка литых слябов с выступами и впадинами

В работе [2] показано, что черновая прокатка слябов с локальным деформированием оказывает благоприятное влияние на прочностные, пластические и вязкостные свойства толстолистовой низколегированной стали, причем в количественном отношении она превышает влияние варьирования химического состава и условий нагрева слябов перед прокаткой.

Для реализации локальных деформаций при отливке нержавеющих слитков в изложницы, а также непрерывнолитых слябов, на их поверхностях формируют чередующиеся выступы и впадины [1, 3]. Типичная форма поперечного сечения таких слитков приведена на рис. 1. Достоинством технологической схемы с их использованием является то, что для ее реализации на ТЛС можно работать с обычными гладкими прокатными валками. При прокатке в первых черновых проходах при повышенных обжатиях участков с выступами достигается существенная неравномерность деформации по сечению слябов, сопровождающаяся макросдвигами. Однако применению данной технологии препятствуют трудности получения слитков со сложной формой поперечного сечения на существующих МНЛЗ.

Прокатка в валках с выступами на бочке

Альтернативным путем реализации макросдвигов при горячей листовой прокатке является применение рабочих валков, на бочках которых выполнены выступы. В наиболее общем случае для анализа различных вариантов технологии целесообразно рассматривать прокатку в валках с выступами, выполненными по винтовым линиям с углом подъема ?, значения которого теоретически изменяются от 0 до 90°. При ? = 0° выступы и соответственно впадины располагаются по окружности валка перпендикулярно его оси, а при ? = 90° выступы прямоугольной формы располагаются на бочке валка параллельно его оси.

![Рис. 1. Поперечное сечение слитка для прокатки толстых листов [3]](/sites/default/files/1.jpg)

Рис. 1. Поперечное сечение слитка для прокатки толстых листов [3]

Прокатка в валках с кольцевыми проточками

К настоящему времени наиболее глубоко исследован случай прокатки, когда ? = 0, т. е. в валках с кольцевыми проточками (и выступами), который применяется в черновых клетях ТЛС и НШПС [4—6].

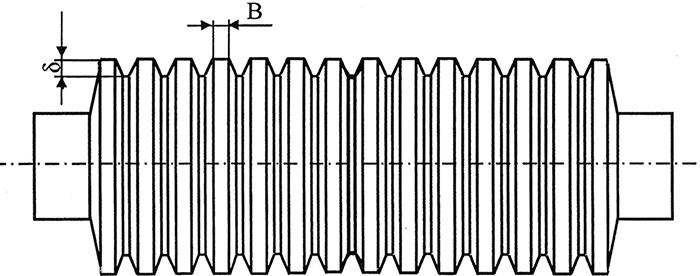

Экспериментальные исследования влияния локальных деформаций на свойства нержавеющего листа были проведены на реверсивном стане ТЛС 2800. Для реализации такого процесса прокатки с помощью механической (токарной) обработки на бочках рабочих валков черновой клети дуо создали систему чередующихся выступов и впадин с различным соотношением геометрических размеров их компонентов (рис. 2). Глубина кольцевых проточек ? = 5—7 мм, ширина разделяющих проточки опоясывающих выступов В = 70—95 мм [4].

Эксперименты показали, что дополнительное локальное деформирование в черновых проходах обеспечило увеличение значений ударной вязкости толстолистовой нержавеющей стали в зависимости от системы легирования на 0,08—0,47 МДж / м2. Помимо этого был отмечен эффект снижения коэффициента анизотропии ударной вязкости в продольном и поперечном направлении с 2,8 до 1,9. Объясняется это, по-видимому, тем, что при такой прокатке происходит уменьшение размера (вытянутости) сульфидных и оксисульфидных включений (рис. 3). Кроме того, в листах, прокатанных в валках, фасетки сколов приобрели равноосную форму и сохраняли следы деформации [4]. В них формируется менее выраженная волокнистая структура и ферритно-перлитная полосчатость, изменяется кристаллографическая текстура [7], а также измельчаются микроструктурные составляющие [8].

Рис. 2. Валок с кольцевыми проточками (в условном масштабе)

Для реализации циклического преобразования формы поперечного профиля заготовки в реверсивной черновой клети при продольной или поперечной схемах горячей прокатки специалистами ДонНИИчермета был разработан новый способ прокатки листов из нержавеющей стали 12х18н10т, согласно которому заготовку прокатывают без кантовки в валках, имеющих кольцевые проточки с постоянным шагом. Благодаря этому на заготовке формируются регулярно расположенные продольные выступы и впадины. После каждого прохода заготовку перемещают вдоль бочки валка на величину, равную половине шага между кольцевыми проточками, осуществляют реверс клети с одновременным уменьшением межвалкового зазора и снова обжимают металл. Последовательность перечисленных операций повторяют при каждом черновом проходе, обеспечивая интенсификацию деформирования металла в поперечном направлении. Завершают прокатку заготовки в чистовой клети с гладкими валками. Предполагается, что в результате течения металла как в продольном, так и поперечном направлениях анизотропия структуры и механических свойств уменьшается в зависимости от величины перемещения металла вдоль валков [9].

![Рис. 3. Влияние способа прокатки на размер L и число n неметаллических включений в стали [4]:](/sites/default/files/3.jpg)

Рис. 3. Влияние способа прокатки на размер L и число n неметаллических включений в стали [4]: 1 — гладкие валки; 2 — валки с кольцевыми проточками

При прокатке на НШПС интенсификация макросдвиговых деформаций создает более благоприятные условия для измельчения дендритной структуры заготовки и заваривания внутренних дефектов. В работе [10] предложено на таком стане чередовать по клетям последовательное обжатие в валках с кольцевыми проточками и на гладкой бочке, чем обеспечивается многократное преобразование формы поверхности заготовки от плоской к рифленой.

Противонаправленное пластическое течение металла по ширине заготовки при рассматриваемом способе прокатки способствует более эффективному удалению окалины с ее поверхностей. В связи с этим в работе [7] для удаления окалины рекомендуют использовать валки с кольцевыми проточками, трудоемкость подготовки которых в 2—3 раза меньше, чем у обычно применяемых для этих целей валков с лунками.

Поперечные перемещения металла в очаге деформации в ряде случаев могут приводить к уменьшению поперечной разнотолщинности листовой стали. Этот эффект, по мнению авторов работы [11], реализуется тогда, когда хотя бы в одной из первых клетей НШПС используются рабочие валки с кольцевыми проточками, у которых длина средней части бочки с проточками составляет 0,25—0,35 от общей длины бочки, а диаметр по гребню не превышает диаметр по дну проточки более чем в 1,005 раза. Однако оптимальность указанных параметров требует экспериментальной проверки.

Исследования по прокатке свинцовых образцов в лабораторных условиях и товарных листов из низколегированных сталей на промышленном ТЛС 2800 показали, что при использовании валков с кольцевыми проточками происходит улучшение формы концов раскатов в плане, которые в этом случае приближаются к прямоугольной (рис. 4) [7, 12]. Это, в свою очередь, уменьшает величину торцевой обрези и снижает расходный коэффициент металла при производстве листов. Также было установлено, что наиболее устойчивая прокатка без боковых смещений заготовки в валках с кольцевыми проточками происходит при условии, когда отношение ширины дна проточки и вершины выступа не превышало 0,75.

![Рис. 4. Форма концевых участков листов в плане после прокатки в гладких валках (а) и в валках с кольцевыми проточками (б) [7]](/sites/default/files/4.jpg)

Рис. 4. Форма концевых участков листов в плане после прокатки в гладких валках (а) и в валках с кольцевыми проточками (б) [7]

Можно было ожидать, что прокатка с дополнительным локальным деформированием заготовки и увеличением площади контакта валков с заготовкой приведет к росту суммарных энергозатрат. Это предположение в действительности нашло свое экспериментальное подтверждение. В клети дуо ТЛС 2800 при одинаковых температурных условиях прокатки и отношении коэффициентов вытяжек при прокатке в валках с проточками ?п и в гладких валках ?г, равном ?п / ?г = 0,75—1,2, при переходе на валки с проточками потребляемая мощность электродвигателями главного привода увеличивалась на 10—15% [13]. В то же время в чистовой клети кварто с гладкими валками мощность при прокатке заготовки переменной толщины практически не изменялась.

При технико-экономической оценке эффективности применения валков с кольцевыми проточками необходимо учитывать расход валков. Увеличение площади контакта валков с нагретым металлом ухудшает тепловые условия их работы. Оценка износа валков с кольцевыми проточками показала следующее. После завершения кампании валки черновой клети 2800 имели слабо выраженную сетку разгара, а максимальный износ по образующей составлял 1,0—1,6 мм на радиус. При этом в первых двух кампаниях наблюдался преимущественный износ по кольцевым выступам, а износ дна проточек практически отсутствовал [7]. Тем не менее следует отметить, что выступы валка с проточками находятся в существенно более неблагоприятных условиях и сильнее подвержены фрикционному, окислительному и термическому износу. Кроме того, поскольку толщина активного слоя валков составляет несколько сантиметров, наличие кольцевых проточек сокращает общее число кампаний валка.

Для проектирования и оптимизации режимов прокатки листового проката с локальным деформированием необходимы инженерные методики расчета пластического течения металла, а также кинематических, энергосиловых и температурных параметров процесса. Известные методики и алгоритмы расчетов [14—16], основанные на использовании гипотезы плоских сечений, требуют дальнейшего развития, экспериментальной проверки и уточнения. Последнее в наибольшей мере касается случаев прокатки заготовки с неравномерной по ширине толщиной в валках с гладкой бочкой [17, 18], теоретические аспекты которых требуют своего развития.

Прокатка в валках с продольными выступами на бочке

С точки зрения особенностей пластического течения металла в очаге деформации при листовой прокатке с использованием локального деформирования и формирования заданных механических свойств практический интерес представляет прокатка в валках, имеющих продольные выступы.

В работе [19] предложен способ прокатки полос, согласно которому для улучшения прорабатываемости структуры металла при ограниченных коэффициентах деформации в черновом проходе заготовку периодически обжимают в валках с продольными выступами, а в последующем проходе — в валках с гладкими бочками (рис. 5).

![Рис. 5. Схема прокатки полосы с локальным деформированием в поперечном направлении [19]](/sites/default/files/5_0.jpg)

Рис. 5. Схема прокатки полосы с локальным деформированием в поперечном направлении [19]

Данная схема прокатки, особенно в сочетании с обжатиями в черновых проходах в валках с кольцевыми выступами, обеспечивает макросдвиговые деформации, в свою очередь интенсифицирующие сдвиги по большему числу плоскостей скольжения, снижает анизотропию и улучшает механические и функциональные свойства горячекатаного листового проката, особенно производимого на НШПС. В научно-технической литературе нами не обнаружены исследования по прокатке в валках с продольными выступами. Тем не менее данная схема деформирования реализуется на реверсивных ТЛС. Для этого достаточно после поперечной прокатки заготовки в валках с кольцевыми проточками произвести ее кантовку и задать в гладкие валки чистовой клети.

Промышленные испытания показали, что после кантовки на 90° раската, обжатого в валках с кольцевыми проточками, и последующей прокатки металла с переменной по длине толщиной в чистовой клети там наблюдаются синусоидальные колебания усилия и момента прокатки. Эти колебания могут быть весьма большими: для условий ТЛС 2800 при величине выступов до 10 мм максимальное отклонение усилия прокатки в чистовой клети с гладкими валками от среднего значения составляло 1,5—2,5 МН и достигало в отдельных случаях 5—7 МН. С целью снижения колебаний усилия прокатки в работе [7] рекомендовано при черновых проходах смещать расположение проточек со стороны верхнего и нижнего валков друг относительно друга.

Прокатка в валках с винтовыми выступами на бочке

Прокатка в валках с винтовыми выступами соответствует условию 90° > ? > 0°. Исследованию напряженно-деформированного состояния металла при прокатке в валках с винтовыми выступами посвящена работа [20].

Для повышения эффективности удаления окалины на НШПС путем локализации сдвиговой деформации на поверхности и в объеме металла при незначительном изменении размеров стальной слябовой заготовки разработана новая конструкция валкового узла, верхний и нижний валки которого имеют «волнистые» рабочие поверхности и в условном масштабе показаны на рис. 6. Выступы или впадины одинаковой геометрии на верхнем 1 и нижнем 2 валках расположены оппозитно, а угол подъема винтовой линии находится в диапазоне 45—60°.

При прокатке эффективно измельчается структура в продольном и поперечном сечениях раската. При этом происходит смещение образующихся выступов и впадин по ширине раската, что создает дополнительные макросдвиги в его объеме и соответствующее измельчение структуры, т. е. способствует получению листового проката более высокого качества. Для исследования напряженно-деформированного состояния металла в валках с винтовыми выступами использовали совместное решение уравнений равновесия и пластичности. В результате были получены зависимости осевых, тангенциальных и радиальных напряжений от параметров валков и режимов деформации. Было установлено, в частности, что радиальные напряжения у поверхности заготовки отсутствуют, а по толщине имеют отрицательную величину.

![Рис. 6. Комплект валков с винтовыми выступами [20]:](/sites/default/files/6.jpg)

Рис. 6. Комплект валков с винтовыми выступами [20]: 1 — верхний валок; 2 — нижний валок; 3 — деформируемая заготовка

Производство холоднокатаных листов с использованием локального деформирования

Применение локального деформирования при производстве холоднокатаного нержавеющего листа придает ему специфические механические и функциональные свойства, как правило, характеризующиеся повышенной анизотропией.

В частности, при холодной прокатке в валках с кольцевыми проточками трансформаторной анизотропной электротехнической стали в ней формируются структурные барьеры, что, в свою очередь, позволяет уменьшить ваттные потери Р10 / 50 на 13—18% за счет снижения магнитострикционного эффекта [21—23]. Данная технология [21, 22] включает травление горячекатаной заготовки толщиной 2—3 мм, обезуглероживающий отжиг, первую холодную прокатку до промежуточной толщины 0,9 мм и рекристаллизационный отжиг. Вторую холодную прокатку отожженных полос производят в рабочих валках, из которых по меньшей мере один имеет кольцевые проточки полукруглой или трапециевидной формы с шагом между выступами 2—10 мм; средняя степень относительного обжатия составляет 18% на участках, обжимаемых выступами валков, а в зонах канавок обжатие отсутствует

Полученные полосы с рифлением подвергают рекристаллизационному отжигу при температуре около 780 °С и затем третьей холодной прокатке до конечной толщины в валках с гладкими бочками при общем относительном обжатии 60%. В процессе прокатки рифленой полосы в гладких валках на участках вкатанных выступов формируются сжимающие напряжения, а на участках канавок — растягивающие.

Холоднокатаную листовую сталь окончательно отжигают при 1080 °С в течение 3 ч с промежуточной выдержкой при 850—1000 °С. В процессе высокотемпературного отжига границы между продольными полосами с растягивающими и сжимающими напряжениями играют роль структурных барьеров, которые препятствуют неконтролируемому росту рекристаллизованных зерен. Полученные в результате рекристаллизации зерна площадью 25—35 мм2 имеют форму, близкую к прямоугольной. При этом в холоднокатаной трансформаторной стали формируется благоприятная ребровая текстура, что существенно улучшает ее качество.

За счет использования локального деформирования возможно также получение предварительно напряженного холоднокатаного листового нержавеющего проката с повышенными прочностными свойствами. Такой листовой прокат может найти применение при производстве облегченных гнутых профилей, в частности, для строительных конструкций.

Технология его производства включает горячую прокатку полос в линии НШПС, в последней чистовой клети которого установлены рабочие валки с кольцевыми трапециевидными проточками. В результате горячекатаная полоса приобретает профиль поперечного сечения, представленный на рис. 7, а. При этом высота рифов на поверхности полосы составляет 10—50% от толщины полосы, а шаг и ширина рифов равны одно-трехкратной ее толщине [24]. Рифленую горячекатаную полосу после травления или без него подвергают холодной прокатке за несколько проходов с регламентированным натяжением в валках с гладкими бочками до полного устранения рифов на поверхности. После прокатки с локальным пластическим деформированием достигается упрочнение полосы и формирование в ней участков со сжимающими напряжениями по местам расположения рифов и растягивающими напряжениями на участках между рифами (рис. 7, б). Благодаря упрочняющему эффекту обеспечивается получение равнопрочного листового и профильного проката уменьшенной толщины.

![Рис. 7. Поперечный профиль горячекатаной полосы (а) и схема распределения остаточных напряжений в холоднокатаной полосе (б) [24]](/sites/default/files/7.jpg)

Рис. 7. Поперечный профиль горячекатаной полосы (а) и схема распределения остаточных напряжений в холоднокатаной полосе (б) [24]

Был предложен вариант получения упрочненного листового проката с повышенной штампуемостью с использованием валков с кольцевыми проточками полукруглого или трапециевидного профиля [25]. Технология включает предварительную холодную прокатку полосы на многоклетевом стане (где валки последней клети имеют проточки для образования на полосе продольных рифов), рекристаллизационный отжиг и вторую холодную прокатку в гладких валках с натяжением. Кольцевые проточки шириной 2—10 мм и с таким же шагом выполняют на глубину 15% от толщины полосы.

Вторая холодная прокатка производится в насеченных дробью гладких валках. Предполагается, что таким способом можно повысить прочность листа для кузова автомобиля и снизить его массу. Однако отсутствие фактических данных о достигаемых физико-механических свойствах и штампуемости изделия существенно снижает ценность данной разработки.

Заключение

Обзор научно-технической литературы показал, что использование локального деформирования при производстве листового проката является существенным резервом повышения его механических и функциональных свойств. Разработки в области производства горячекатаного листа на ТЛС и НШПС, реализующие макросдвиговые деформации в обрабатываемом металле, доведены до практического опробования и готовы к расширенному промышленному использованию как в комплексе «сталеплавильный — прокатный передел» (отливка слитков и слябов переменной толщины с последующей их прокаткой), так и в исключительно прокатном переделе (прокатка в черновых проходах в валках с кольцевыми проточками, с выступами винтовой формы).

Вопросы получения холоднокатаного листового проката с применением локального деформирования проработаны не столь глубоко что объясняется весьма специфическими свойствами получаемых металлургических фабрикатов. Они требуют проведения дополнительного изучения и специальных исследований.

Открытыми остаются вопросы создания более продвинутых методик и алгоритмов решения двух классов задач: расчета кинематических, деформационных и энергосиловых параметров прокатки листов с формированием рифов на контактных и боковых поверхностях заготовок, а также прокатки рифленых заготовок в гладких валках. Решение этих задач обогатит теорию продольной листовой прокатки и расширит возможности разработки новых технологических схем и режимов производства.

А. И. Трайно1 (traino@aport.ru), В. П. Полухин2

1 Институт металлургии и материаловедения им. А. А. Байкова РАН

2 ОАО «Институт Цветметобработка»

Список писок литературатуры

Меандров Л. В., Воронцов В. К., Погоржельский В. И.1. и др. Совершенствование условий деформирования непрерывнолитых слябов с целью улучшения качества проката // Сталь. 1982. № 3. С. 43—45. Демчук Н. Н.2. Моделирование процесса прокатки толстых листов с дополнительным локальным деформационным воздействием: Автореф. канд. дис. М.: МИСиС, 2000. 145 с. А. с.3. № 984513 СССР. Слиток для прокатки толстых листов / А. В. Котелкин, В. К. Воронцов, М. В. Березин и др. // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1982. № 48.

Долженков Ф. Е ., Суняев А. В., Остапенко А. Л.4. и др. Опыт применения валков с кольцевыми проточками на толстолистовом стане // Сталь. 1984. № 3. С. 33—37.

Остапенко А. Л., Сосковец О. Н., Анохина И. Ю.5. и др. Валки с кольцевыми проточками // Металлург. 1985. № 6. С. 39—40.

Найзабеков А. Б., Лежнев С. Н., Ашкеев Ж. А.6. Исследование процесса прокатки в рельефных валках // Изв. вузов. Черная металлургия. 2001. № 2. С. 25—26.

Долженков Ф. Е ., Коновалов Ю. B., Носов В. Г.7. и др. Повышение качества толстых листов M.: Металлургия, 1984. 247 с.

Найзабеков А. Б., Лежнев С. Н., Голумбовская С. Ю.8. Исследование микроструктуры металла при прокатке толстолистовых заготовок в рельефных и гладких валках // Труды Карагандинского государственного технического университета. 2004. № 4 (17). С. 55—58.

А. с. № 810308 СССР.9. Способ прокатки широких листов и полос / Ф. Е. Долженков, А. Л. Остапенко, Ю. В. Коновалов и др. // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1981. № 9.

А. с. № 869871 СССР.10. Способ прокатки / С. В. Колпаков, П. И. Полухин, В. К. Воронцов и др. // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1981. № 37.

А. с. № 1662716 СССР.11. Способ горячей прокатки листовой стали на непрерывных станах / А. П. Лужный, Н. А. Челышев, В. Н. Кадыков, И. Ю. Шаповалов // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1991. № 26.

12. повышения качества толстых листов / Долженков Ф. Е., Остапенко А. Л., Оробцев В. В. и др. // Повышение эффективности производства толстолистового прокат. М.: Металлургия, 1984. С. 5—9.

Оценка 13. эффективности применения валков с кольцевыми проточками при производстве толстых листов / Набатов Г. И., Риднер В. Э., Малова Р. П., Коновалова И. Ю. // Повышение эффективности производства толстолистового прокат. М.: Металлургия. 1984. С. 14—18.

Методика 14. расчета кинематических и энергетических параметров листовой прокатки в валках с кольцевыми проточками / В. П. Полухин, В. В. Оробцев, И. Ю. Анохина и др. // Совершенствование технологии прокатки, термообработки и отделки толстолистового проката. М.: Металлургия, 1987. С. 31—36.

Течение 15. металла в очаге деформации при прокатке в валках с кольцевыми проточками / Ю. В. Коновалов, Т. С. Литвинова, С. Л. Неустроев, С. Н. Макаренко // Повышение эффективности производства толстолистового прокат. М.: Металлургия, 1984. С. 10—14.

Полухин В. П., Анохина И. Ю.16. Оценка температуры прокатки в валках с кольцевыми проточками // Изв. вузов. Черная металлургия. 1987. № 3. С. 64—67.

Коновалов Ю. В., Оробцев В. В., Литвинова Т. С.17. Теоретическое исследование течения металла при прокатке листов и полос с неравномерным обжатием по ширине. Сообщение 1 // Изв. вузов. Черная металлургия. 1982. № 2. С. 42—47.

Коновалов Ю. В., Оробцев В. В., Литвинова Т. С.18. Теоретическое исследование течения металла при прокатке листов и полос с неравномерным обжатием по ширине. Сообщение 2 // Изв. вузов. Черная металлургия. 1982. № 4. С. 47—50.

А. с. № 358037 СССР.19. Способ прокатки / П. И. Полухин, Я. М. Охрименко, В. К. Воронцов и др. // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1981. № 37.

Курмангалиева Л. А.20. Повышение качества листового проката путем разработки новой конструкции отводящего рольганга и валков широкополосного стана. Алма-Ата: Автореф. канд. дис. 2009. 32 с.

А. с. № 331100 СССР.21. Способ обработки изделий / Д. Б. Титоров, Б. К. Соколов, В. Д. Садовский // Открытия. Изобретения. Промышленные образцы. Товарные знаки. 1972. № 9.

Пат. № 2121515 РФ.22. Способ получения высокотекстурированной ребровой холоднокатаной железокремнистой трансформаторной стали / В. П. Милькин // БИ. 1998. № 42.

Пужевич Р. В., Корзунин Г. С., Каренина Л. С., Цыр23. лин М. Б. Взаимное влияние электроизоляционного покрытия и структурных барьеров // Физика металлов и металловедение. 2009. Т. 108. № 6. С. 577—580.

Пат. № 2162756 РФ.24. Способ получения предварительно упруго-напряженного полосового проката для производства облегченных гнутых конструкционных профилей / В. П. Милькин // БИ. 2001. № 4.

Пат. № 2074776 РФ.25. Способ получения полосового проката / В. П. Милькин // БИ. 1997. № 10.

Ссылки по теме: Некоторые технологические возможности роликового волочения нержавеющих труб.

Травление нержавеющей ленты